Close

Choose your language

Carriere Industrial Supply

利用协作机器人进行等离子切割和MIG焊接,不再需要手动清理并使产能加倍

简介

位于加拿大萨德伯里(Sudbury)的Carriere Industrial Supply(CIS)专门生产适用于恶劣采矿环境的重型土方设备。由于大型工件难以移动,以及多品种、小批量的制造环境,传统机器人并不适合。UR协作机器人可以灵活地部署到工件位置,而不是反过来需要将工件摆放到机器人的固定位置。

企业转型

视频 — 了解Carriere Industrial Supply如何赋能员工以提高产量和节约成本。

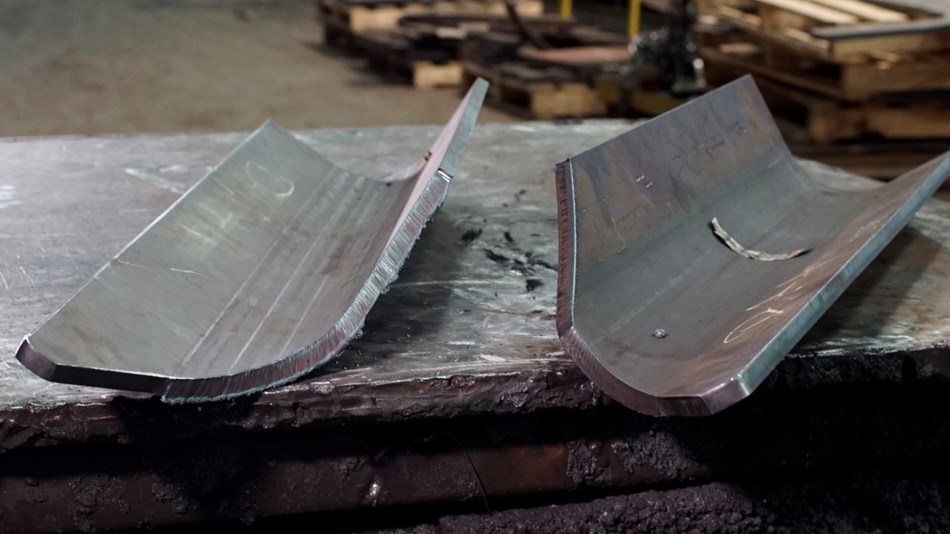

等离子切割协作机器人可在单个项目中节省1000小时

手动等离子切割会在工件底部留下堆积的焊渣,当工人需要重新定位以进行长距离切割时,还会出现锯齿状边缘。手动切割的焊渣清理时间占到等离子切割时间的80%,因此该领域亟需改进。CIS部署了UR10e协作机器人对大型金属零件进行等离子切割,从而实现了更高的切割精度,以及无需打磨和清理接头的可能。操作人员会意识到这项工作更有价值,对体力的要求更低,并且能够轻松地重新定位机器人以改进切割。

该项目大幅节省了时间和成本。在未来三年的一份大型卡车车身合同中,每辆卡车的切割过程都将超过50小时。UR协作机器人将每辆卡车的修整时间缩短到12小时,最终仅在该项目上就节省了1000小时。

UR协作机器人使MIG焊接产能加倍并改善了人体工程学

CIS将其机器人等离子切割经验应用到更困难的MIG焊接项目中。MIG焊接机器人UR10e遵循与等离子切割机器人相似的曲率和轮廓,不同之处是进行焊接而不是切割。卡车车身共有七根大型角焊肋板,相互间隔三到四英尺,在生产过程中,这些焊缝的长度使得焊工面临严峻的人体工程学挑战。现在,当一名焊工焊接一根肋板时,协作机器人会焊接下一根肋板,从而有效地将焊接工作分成两部分,使工人可以有更多时间来完成不那么费力、更有成效的任务。

“UR绝对是我们将继续合作的平台。对我们公司而言,该平台的易用性和友好性非常具有吸引力。”

他们做了什么

视频 — 了解Carriere Industrial Supply的创新编程如何让操作人员完全掌控机器人。

易于编程,丰富的学习资源及UR+产品帮助CIS取得成功

相比于传统机器人,UR协作机器人的开放平台和易于编程性具有显著优势。CIS公司的初级软件工程师Mason Fraser针对最复杂的零件进行了等离子切割编程,然后构建了新的URCap程序(协作机器人手臂与其外围设备之间的连接软件,可通过协作机器人的示教器访问),该程序界面简单易用,操作人员可以迅速掌控。

Levesque补充到:“URCAP通过自动检测板材几何缺陷,并根据其提供的几何结构和点,在必要时调整拐角速度,增强了操作人员的能力。我们因此完成了非常成功的切割,既节约了时间,又降低了操作人员的风险,对运营和操作人员而言,这就是双赢。”

Fraser能够在UR网站(包括优傲学院和UR+开发者论坛)上找到所需要的全部资源。UR Sim离线模拟器允许Fraser测试他开发的URCAP,而无需将其上传到机器人并在生产现场进行测试,从而大大缩短了周期时间。Fraser还在UR+网站上找到了UR认证的RoboDK离线模拟软件,该软件允许他加载3D零件数据并编程整个路径。

“优傲学院能够提供很好的机器人编程示例和教程。实际上,它可以完全模拟程序的外观和编写方法,而无需下载任何软件。”

UR协作机器人可以灵活地部署到工件位置,而不是反过来需要将工件摆放到机器人的固定位置。

对于重量超过15吨的大型工件MIG焊接应用,CIS可以将机器人部署到工件位置,而不是反过来将工件摆放到机器人的固定位置上。由于找不到标准解决方案,CIS团队开发了定制焊接滑撬滑轨,可使用叉车将其移动到需要焊接机器人的任何地方。机器人安装在升降机上,以创建第七运动轴,焊接卡车车身侧面的整条焊缝。UR协作机器人手臂的重量相对较轻,因此允许CIS开发这种创新方法。

使用的UR协作式机器人型号:

UR10e

使用的UR+产品:

RoboDK 模拟软件

- 大型复杂工件的小批量、高混合生产

- 极具挑战性的工作和安全的环境

- 手动等离子切割带来的大量清理工作

- 等离子切割协作机器人在单一项目即可节省1000个小时和9万多美元

- MIG焊接协作机器人实现产量翻倍及更优的人体工程学

- 员工仅需极少机器人相关经验,就能够提高工作质量和产量

- UR资源(UR学院、UR Sim和UR+)可保障快速、成功的部署

- 复杂几何形大型零件的等离子切割

- 定制化第七轴大型工件的MIG焊接

立即开始使用

经济高效、安全灵活的协作式机器人使自动化变得前所未有的高效便捷,即使在中小型企业也同样如此。

企业转型

企业转型