Close

Choose your language

光洋电子工业株式会社

优傲协作式机器人提升了高标准生产线的产品质量和生产率

01 短篇案例

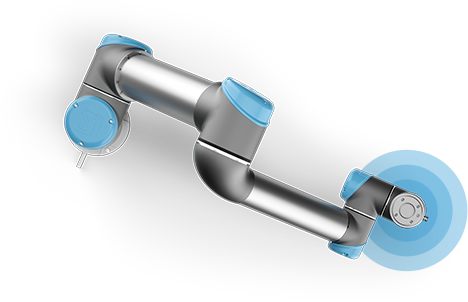

光洋电子工业株式会社是日本捷太格特集团的子公司,在汽车转向轴承领域的市场份额位居全球前列。为提高生产率,该公司安装了优傲机器人(UR)的UR3协作式机器人。车载产品的质量要求较为严苛,但由于协作式机器人的稳定性较高,因此该公司的产品不仅质量大幅提高,生产率也提升了31%。

02 挑战

自1955年成立以来,光洋电子工业株式会社一直致力于开发、制造和销售兼具可靠性和功能性的各类电子设备。对于许多质量要求较高的产品来说,如车载电子设备、可编程逻辑控制器、旋转编码器等,面对越来越多样化的市场需求,如何提高生产率已成为摆在公司面前的一道难题。

公司首先审查了平板电脑检查流程。在预处理过程中,操作员会进行产品组装和目视检查,在后处理过程中,操作员会在触摸面板上操作触控笔,以确认设备是否能正常响应指令。生产部副总经理Katsuhiko Nakatani先生解释道:“一般来说,这些工作需要由3个人处理。由于后期遇到了一些瓶颈,所以我们重新分配了部分工作内容,但这打破了预处理和后处理之间的平衡。为提高后处理的生产率,我们将目光投向了优傲协作式机器人。”

视频 — 日本光洋电子工业株式会社的UR3机器人

03 解决方案

光洋电子工业株式会社首次了解协作式机器人是在2017年。Nakatani先生表示:“优傲机器人的官方经销商Inaba Denki Sangyo Co.,Ltd.向我们做了介绍,这种机器人的重量很轻,占地面积小,我们不用更改车间的现有布局。”

优傲协作式机器人具有保护性停止等安全功能,它周围可以不设置防护栏,这是一项核心优势。

光洋电子工业株式会社将UR3安排在了触摸屏质检的岗位上。用UR3的触控笔点击触摸面板时,如果没有质量问题,则会显示“OK”,绿色信号灯将亮起。如果检测出异常,显示屏上会显示“NG”,红色信号灯将亮起,蜂鸣器将持续鸣响。负责人能立即注意到异常情况,并及时处理。

“UR3比操作员更精确、更可靠,产品质量也因此大幅提升。”

生产技术部负责人Atsushi Fujita先生表示:“为保障员工人身安全,我们按照公司的安全标准进行了风险评估。鉴于大家害怕高速移动的机器人,所以在刚启用UR3时,我们做了一些诸如降速之类的调整;由于协作式机器人的工作精度和稳定性高于人类,因此工作质量得到了提高。”

从机器人交付到系统设计、安装、测试、解决各种问题、上线运行,大约花了3个月的时间。将机器人连至外部设备(如PLC和PC)是难度极高的一步。Fujita表示:“反复测试大约两周后,我们建立起了自己的系统,这套系统不依赖任何外部资源(如SIers)。”此外,协作式机器人固定夹具的装置也得到了改进。开始的时候,由于夹具比较重,机器人无法正常工作,多次微调后,夹具明显更容易夹持物品了。

因此,公司制造了一种夹具,即使单支触控笔或两支触控笔的间隙存在差异时也可使用,对末端执行器进行调整后,该夹具即可支持检查所需的任何触控模式。

检查过程负责人Yuki Oshiba女士解释说:“员工们在使用触摸屏系统时容易出错,但协作式机器人能够准确地完成这项工作,我对此很满意。按下开/关按钮后,我们就可以抽身去做其他事情了,因此生产率也提高了不少。异常停机时,系统会发出警报,生产技术负责人会赶来查看,所以生产不会中断,我们大可放心。”

事实上,原先10小时工作量的任务,用上优傲机器人后,只需8小时即可完成。而且工作质量提高后,生产率也提高了31%。

不仅如此,启用优傲机器人后,公司还摆脱了对外部资源的依赖,安全生产方面的成本也得以大幅削减。令光洋电子没想到的是,投资资本只需短短一年即可收回,因此,该公司计划在其他生产线中部署更多的优傲协作式机器人。Nakatani先生说:“比方说,在基材加工过程中,我们正在评估协作式机器人能否将基材从上一道工序运送至下一道工序。检查后处理岗位的编制原先是两人,但启用优傲协作式机器人后,只需一人即可完成所有工作。公司将资源分配到其他工序后,生产率得到了提升,而且部署这种机器人也给了我们更多信心,让我们坚信公司的明天会更美好。”

- 自动化触摸屏检查过程后,生产率提高了31%

- 将同一工序的岗位编制由2人减至1人,优化了人员配置

- 独立建立系统,成本大幅降低,一年内即可收回投资

- 重量轻,省空间,无需变更现有生产线

- 安全协作

- 轻松编程

- 触摸屏响应测试

立即开始使用

协作式机器人安全、经济高效、部署灵活。协作式机器人使自动化变得前所未有的高效便捷,即使在中小型企业也同样如此。