Close

Choose your language

埃隆·马斯克(Elon Musk)发推文说,在汽车生产过程中“人类劳动被低估了”。麻省理工学院发表的一份人机协作报告指出:和协作机器人一起工作可以提升员工的工作效率,减少85%的等待时间。国际机器人联合会2019年的一份报告就已经显示协作机器人的增长速度超过了传统工业机器人。

汽车行业是早期采用传统工业机器人及早期广泛采用协作机器人的行业之一。现在,自动化已经几乎渗透到汽车制造的各个环节,从一级和二级供应商的零件和子装配生产,到OEM生产工厂下线的最终产品。那么,汽车制造中哪些痛点正在推动协作机器人需求的增长?

直击汽车行业痛点

汽车制造业的零件已经高度自动化了数十年,但是有些任务,尤其是在组装方面,仍然高度依赖人工,诸如螺丝拧紧等任务。UR协作机器人的灵活性和占地面积小等优势可以胜任这些任务,为汽车制造商带来实在的好处。

协作机器人占地面积小意味着他们可以轻松部署在现有的生产线,安装在基座或者移动平台上,安全地与人工协作,并出色地完成各种任务。”这个优势对位于寸土寸金的城市中的汽车制造厂尤为珍贵。

例如,汽车巨头欧宝(Opel)在其德国艾森纳赫(Eisenach)制造工厂中部署了UR10协作机器人,工人可以从一些繁琐重复的工作中解放出来,比如将螺丝钉拧入发动机缸体空气压缩机中。

执行这个任务每个班次需要8个小时,可能会导致劳损。协作机器人改善了员工的健康和安全条件,同时确保了螺丝拧紧操作的一致性。”

同时,欧洲第二大汽车制造商标致雪铁龙集团(PSA Group)已在其大型法国索肖(Sochaux)工厂中部署了UR10协作机器人,以执行白车身装配线上的螺丝拧紧应用。部署后UR10协作机器人,改善了几何公差,为操作员提供了更符合人体工程学的工作条件,并降低了生产成本。

针对汽车制造商的新UR产品

UR一直在积极听取最终用户的意见,并相应地改进产品。由于汽车制造商希望在生产线上集成e系列协作机器人,并要求更大的灵活性。为此,UR开发了适用于e系列平台的新电缆套件。”

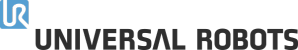

UR的新电缆套件现在带有基座法兰连接器,该连接器是协作机器人基座上的插头,旨在使协作机器人的部署和维修更加灵活。有了新的基座法兰连接器,在机器人发生故障时,用户可以将电缆和设备留在原地,将机器人取下,将新的机器人放到相同的位置,然后再次连接电缆。UR一家北美的客户将这个过程比作F1维修站快速换轮胎,因为速度真的很快。

由于大多数汽车生产线内部和周围空间的可用性有限,制造商喜欢将机器人资产安装在生产线附近。用于e系列的新电缆套件包括一个新的12米长选件,可为协作机器人部署提供更大的灵活性。

同样,汽车制造商会通过安装吊顶和龙门架以及第7轴导轨设置来增加其协作机器人的工作范围。因此,UR在用于e系列的电缆套件中包含了全新高柔性电缆选件,以支持此类部署。高柔性电缆的设计可在指定的弯曲半径处处理500万次重复弯曲,这支持有效的第7轴安装,大幅增加协作机器人的工作范围。

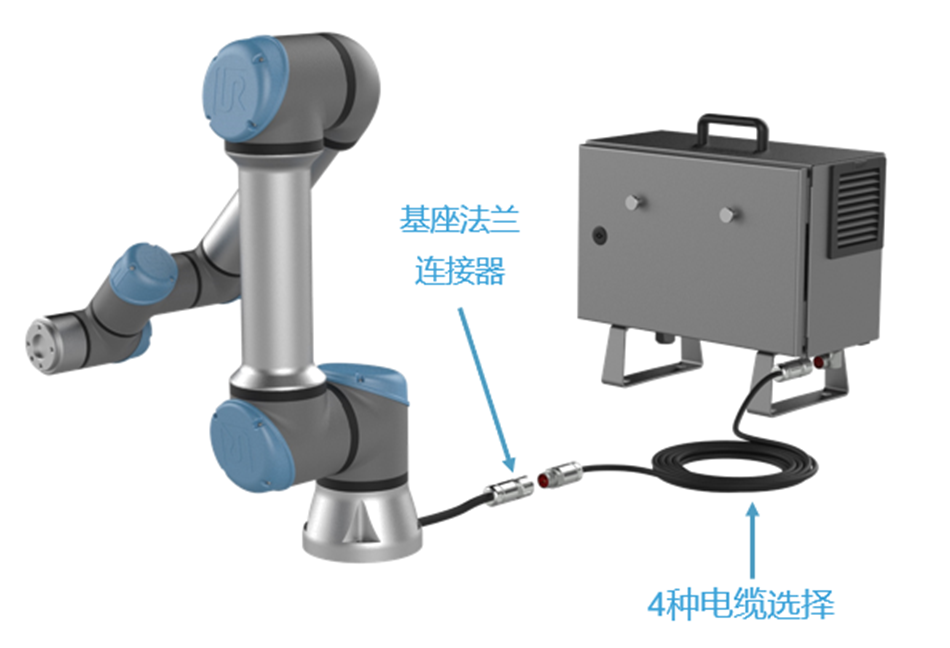

为了满足汽车制造商的需求,UR还开发了一款集成3挡位使能装置的e系列示教器。此装置在硬件和功能上都与e系列示教器集成在一起,即插即用,可与任何e系列控制箱配合使用。此外,3挡位使能装置可完全集成到Polyscope用户界面中,以支持所有协作机器人的移动,包括手动模式下的自由驱动。

无论是全新e系列示教器还是电缆套装都体现了UR对产品质量的承诺。始于客户需求,终于客户满意。无论您是一级或二级供应商,还是汽车行业的OEM供应商,优傲的柔性协同机器人都可以帮助您增加生产、简化流程并提高质量。

相关博文