Close

Choose your language

协作型机器人又名 cobots,其特有的能力象徵着许多当今机器人科技领域最振奋人心的有感进化,让机器人业界惊艳不已。

但是,外界仍对协作型机器人可以做的事不甚明白,更甚至对协作型机器人「不能」做的事也一知半解。 为了澄清这些谜团,我们採客观立场、完整地思考及讨论其中重要细节,以终结五大最常见的协作型机器人迷思:

1. 只有复杂且大规模的作业才能使用机器人进行自动化

大多数人讲到机器人时,脑海中浮现的影像都是生产线上所使用的一个个笨重缓慢的大盒子。但事实上,企业只要有了运用灵活的协作型机器人,就算是最简单的工作也可加以自动化。不论任何产出规模,都可将协作型机器人部署在重复性高、高度仰赖人工或对人工来说太过费力操劳的流程中,例如取放物、包装及堆栈、锁螺丝、涂胶、喷漆及焊接。

位于美国迈阿密的小型新创公司 Creating Revolutions 生产餐旅业界使用的客服传呼系统,而组装其中碟型通讯装置的工法十分复杂,需要可稳定重现的高精确度,因此,该新创公司开始考虑採用自动化技术。Creating Revolutions 咨询了超过 40 间不同的机器人公司,「但绝大多数机器人有着体积太庞大、程式编写困难或运作卡卡不顺不精确的问题」,Creating Revolutions 执行长 Einar Rosenberg 这么说着。「UR3 优雅轻巧、运作流畅不会卡卡不顺,且能提供我们所需要的高精确度。其精确度之高的特色,本身就成为了一个重要的卖点,让我们的客户都很满意。」在使用 UR3 之前,Creating Revolutions 产品不良率达两位数之多。但现在有了 UR 机器人之后,不良率骤降到 1% 以下。

Creating Revolutions 执行长 Einar Rosenberg 使用 UR3 机器人处理餐旅业界使用之服务传呼装置的组装

2. 机器人让劳工失业

长期以来,制造业内一直流传着机器人会让人失业这样的传言。但事实却恰好相反。机器人让劳工可免于从事耗力及重复性高的作业,这样一来,劳工可在企业内从事更理想,更具挑战性的工作。同时,由于机器人可协助提高生产力,企业通常也更需要增聘人手,因此创造更多工作,而不是消灭工作。

位于丹麦的 Trelleborg Sealing Solutions 公司有着第一手的亲身经歷。他们需要一个方式来将订单生产流程理想化,而订单的订购量可能从一件到数百万件都有可能。客户越来越要求低价、高品质且出货快,而全球化的竞争也正蚕食着他们的市佔率。不论在任何方面,Trelleborg 都面对了必须增加效率的挑战。为了达成各式目标,他们找上了优傲科技。有了 UR 机器人的轻量及运用弹性,Trelleborg 便具备了强大能力,能针对生产过程中的任何一处进行理想化。在短短两年内,Trelleborg 从没有机器人到部署了 42 部机器人,同时还增聘了 50 名员工来管理这些机器人。

制造主管 Jesper Riis 说:「优傲科技的机器人,让我们的生产线产生了重大变化。现在我们产品的价格远比之前要更有竞争力。」

仅10%的工作可完全被自动化取代,而有了协作型机器人后,生产效率提高了50%,而且没有人失去工作。根据预测,从 2017 到 2020 年,机器人将会在全球创造出最多两百万个职位,但没有任何机器足以取代劳工的技能、思考能力、决策能力及创意。

Trelleborg Sealing Solutions 使用了 42 部 UR 协作型机器人,增加效率及竞争力,让该公司得以增聘 50 名新员工。

Trelleborg Sealing Solutions 使用了 42 部 UR 协作型机器人,增加效率及竞争力,让该公司得以增聘 50 名新员工。

3. 部署及维护机器人太过麻烦

确实,市场上有些机器人是庞大、笨重且难以操作的。甚至有人打趣说,这种机器人还得请个有博士资格的员工才能应付得来哩。但协作型机器人可不是这样。协作型机器人易于部署、好操作又好维护。同时,由于协作型机器人相当小巧,因此在不同任务都需要使用协作型机器人时,不必大费周章改变产线配置。协作型机器人的程式编写简单,重新部署也很容易,且几乎不需维护保养。

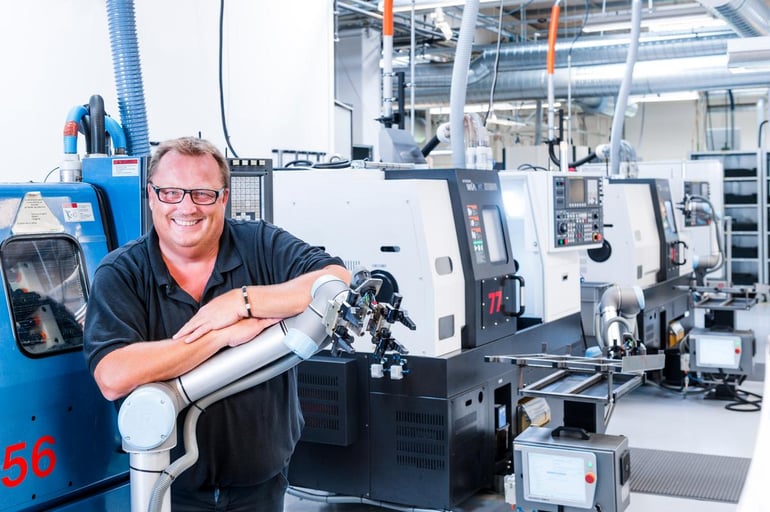

位于美国加州的 RSS Manufacturing and Phylrich 是一间从事短期生产的公司,他们只花了 45 分钟就把 UR 机器人设定完成并编写了程式,进行一些简单的任务。配置 UR5 机器人进行操作机器的任务让他们的生产大幅加速,让现有机器多出 30% 的生产能力,使 RSS Manufacturing 具备和海外竞争对手一决高下的能力。

RSS 需要富弹性的自动化解决方案 – 机器人必须能快速移动并编写程式,且在不同机器间转换。有了 UR 机器人,在转换任务时的设定时间仅需约 30 分钟,大幅提升了整体效率。RSS 的自动化及系统整合专员 Shane Strange 说:「只要你会写待办事项清单,你就能帮机器人编写程式了。UR 机器人最棒的地方在其介面控制,你可站在机器人旁边,并即时排除任何状况。只要透过手持装置,就可进行程式编写。这样的方便性真是前所未见。」

美国南加州的 RSS Manufacturing and Phylrich 使用 UR5 机器人来为 CNC 车床上下料。该公司仅需 45 分钟就将机器人设定完成并开始运作。

美国南加州的 RSS Manufacturing and Phylrich 使用 UR5 机器人来为 CNC 车床上下料。该公司仅需 45 分钟就将机器人设定完成并开始运作。

4. 协作型机器人有够危险

劳工根本无法在传统的机器人旁边共同作业,因为安全风险非常庞大。但协作型机器人内建安全性防护功能,劳工可在其旁边一同作业,而不需额外安全防护 (视风险评估而定)。优傲科技全新的 e 系列 协作型机器人拥有 17 项安全性功能,并经 TÜV Nord 认证,符合 EN ISO 13849-1 及 EN ISO 10218-1 无围篱人机共工机器安全性标准。

挪威的肉商 Nortura 公司非常倚重劳工可在协作型机器人旁边共同作业的特点。该公司运用这个特点将堆栈工作流程理想化,因为他们没有空间安装安全围篱。Nortura 运用了 UR 机器人及天花板吊挂的视觉系统,打造高成本效益的堆栈系统,在空间上也只占去了传统所需的约五分之一。现在,该公司每日可堆栈达 20 个栈板,总共约 1,700 箱。并非所有机器人都需固定在地面上,因此 Nortura 发挥巧思,在无须重新设计原已非常紧凑的生产线情况下,也能提高产能。

挪威的肉商 Nortura 部署无需安全围篱的 UR10 机器人,将楼板空间运用理想化。

挪威的肉商 Nortura 部署无需安全围篱的 UR10 机器人,将楼板空间运用理想化。

5. 机器人超级贵

其实,这个迷思有一部分是对的。机器人 可能 所费不赀。但并非所有类型的机器人都高不可攀。对协作型机器人来说,前置成本通常仅传统型机器人的 20%,而平均回收期间大约在六到八个月左右。协作型机器人成本效益高,且由于安装协作型机器人不需大幅改变原有基础架构,因此安装机器人所需付出的代价也极低。同时,传统机器人仅单一用途,而协作型机器人可重新部署到产线上的不同功能中,让机器人使用率最大化。

美国明尼苏达州的射出成型厂商 Dynamic Group 生产医疗器材及其他精密产品,对他们而言,最大的挑战在于找到能在产线上工作的劳工。由于其总部位于低薪且高失业率的地区,于是他们找上优傲科技,将传统上由劳工进行的工作交由 UR 机器进行处理。Dynamic Group 在安装三部 UR 机器人后,射出成型生产效率大幅提升达 400%,进步之多,让机器人的成本仅在两个月之内就回收完毕。Dynamic Group 执行长 Joe McGillvray 说:「我一开始以为花费可能是天文数字,而且还要增聘人手,但我错了,根本不是这样。」

「我们在这方面完全是新手。在初期就能获得这么丰硕的成果,不仅前所未见,更是始料未及。」美国明尼苏达州Dynamic Group 执行长 Joe McGillvray 这么说。

「我们在这方面完全是新手。在初期就能获得这么丰硕的成果,不仅前所未见,更是始料未及。」美国明尼苏达州Dynamic Group 执行长 Joe McGillvray 这么说。

在 2017 年,协作型机器人只佔工业机器人市场 (140 亿美金) 中的 5% ,但到了 2025 年,预估将大幅佔有 330 亿美金中的 27%。下载我们的电子书,现在就开始使用协作型机器人!